¡Nuestra experiencia tiene dos direcciones! Para descubrir el mundo de los Espacios de Colaboración y Reunión:

Última actualización : 22/05/25

Antes del surgimiento de SCADA a mediados del siglo XX, el manejo y supervisión de equipos industriales y sitios remotos solían requerir intervención manual. La expansión hacia instalaciones más amplias impulsó la necesidad de soluciones de control remoto, utilizando inicialmente relés y temporizadores.

La llegada de la informática en los años 50 permitió un control supervisado más efectivo, culminando en el desarrollo de los sistemas SCADA en los años 70, revolucionando así la gestión automatizada de procesos industriales.

Hoy, estos sistemas son esenciales en diversas industrias para la gestión optimizada y eficiente de las operaciones. Este artículo profundiza en qué es un sistema SCADA y sus áreas de aplicación, ofreciendo una visión crucial sobre esta tecnología indispensable.

SCADA son las siglas de Supervisory Control And Data Acquisition (control de supervisión y adquisición de datos).

Un sistema SCADA se utiliza principalmente para la supervisión de procesos. Es un sistema de información que realiza las siguientes funciones

control y gestión de los procesos desde la HMI

> SCADA actúa como enlace entre la tecnología operativa y la tecnología de la información.

Las organizaciones que requieren supervisar y controlar procesos se benefician enormemente de los sistemas SCADA, especialmente en industrias de procesamiento como la química, la distribución de agua y la energía. No obstante, su aplicación no se limita a estos sectores; también pueden adaptarse a servicios, como en centros de rescate de bomberos. A pesar de que los principios fundamentales de SCADA permanecen constantes, cada organización adapta el sistema a sus necesidades específicas.

La flexibilidad de SCADA permite desde configuraciones básicas para entidades menores hasta sistemas complejos para grandes complejos industriales.

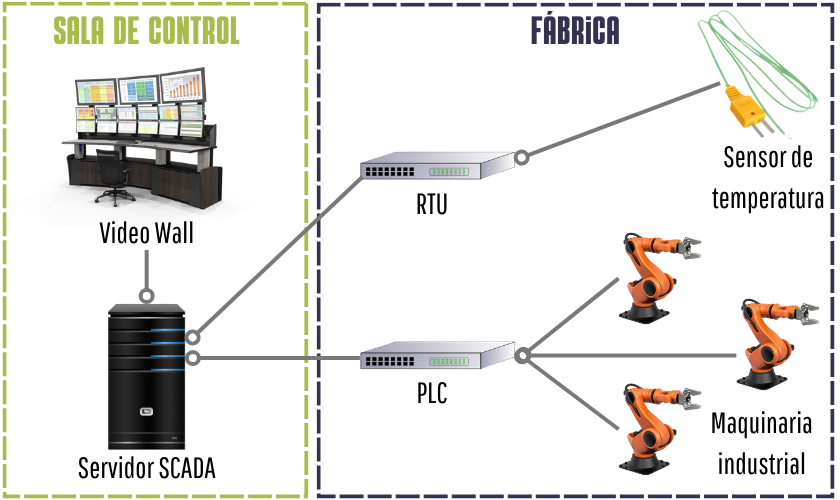

Un sistema SCADA típico se compone de varios elementos clave que trabajan en sinergia para garantizar una supervisión y un control eficaces de los procesos industriales:

La HMI es el punto de interacción entre el operador humano y el sistema SCADA. Proporciona una representación visual de los procesos industriales, mostrando datos en tiempo real, gráficos de tendencias, alarmas e informes. Las HMI están diseñadas para ser intuitivas, lo que permite a los operarios supervisar su proceso con facilidad e intervenir rápidamente en caso de incidente.

Las RTU y los PLC son dispositivos desplegados sobre el terreno y en armarios eléctricos para recoger datos de sensores, instrumentos y otros dispositivos de control. Las RTU suelen utilizarse en entornos remotos y difíciles, mientras que los PLC son más habituales en entornos industriales. Estos dispositivos transforman las señales analógicas de los sensores en datos digitales y los transmiten al sistema central.

La red de comunicaciones es vital para transmitir los datos recogidos por la RTU/PLC al centro de control SCADA. Esta red puede basarse en diversas tecnologías, como líneas telefónicas, fibra óptica, cables RJ45, radioenlaces, satélites e incluso Internet. La fiabilidad y seguridad de esta red es esencial para garantizar una transmisión de datos ininterrumpida y segura.

Los servidores SCADA alojan el software que procesa, analiza y almacena los datos recibidos de las RTU/PLC. Este software es el corazón del sistema SCADA, ya que permite la supervisión en tiempo real, el control de procesos, la generación de informes y el archivo de datos históricos. El software SCADA moderno es altamente personalizable y puede incorporar módulos avanzados como inteligencia artificial y aprendizaje automático para un análisis más profundo.

Las bases de datos desempeñan un papel crucial en el almacenamiento y la gestión de datos históricos. Permiten a los usuarios recuperar datos históricos para el análisis de tendencias, la optimización de procesos y la toma de decisiones estratégicas.

La seguridad es una de las principales preocupaciones de los sistemas SCADA debido a su importancia crítica. Las medidas de seguridad incluyen cortafuegos, sistemas de detección de intrusos, protocolos de encriptación y estrategias de copia de seguridad y recuperación en caso de catástrofe para proteger el sistema contra ciberataques e interrupciones.

SCADA no es sólo una herramienta de supervisión y control, sino un pilar central de la inteligencia operativa. Su continua evolución es sinónimo de crecientes oportunidades para una gestión industrial más inteligente y sostenible.

Por regla general, la HMI SCADA se visualiza en el foco principal (videowall) de la sala de control.

Por tanto, antes de instalarlo, este videowall debe pensarse en función de las distintas pantallas SCADA que se van a mostrar: imagen general, detalles de un subproceso, etc.

Los sistemas SCADA se han convertido en un pilar fundamental de la Industria 4.0, transformando los procesos industriales con su capacidad para integrar, automatizar y mejorar la eficiencia de las operaciones. Son esenciales para la gestión energética, el mantenimiento predictivo y la garantía de seguridad. En las salas de control, ofrecen una interfaz intuitiva e indispensable para los operadores, marcando el paso hacia una industria más inteligente y sostenible. En esencia, SCADA no es solo una herramienta tecnológica, sino el corazón del proceso de toma de decisiones.

Copyright © 2025. MOTILDE. All rights reserved.