Dernière mise à jour : 13/05/25

Avant l’avènement du SCADA au milieu du 20ème siècle, le contrôle et la supervision des équipements industriels et des sites isolés dépendaient souvent d’interventions manuelles. L’évolution vers des sites plus vastes a nécessité des solutions de contrôle à distance, d’abord par des relais et des minuteries. Avec l’émergence de l’informatique dans les années 1950, un contrôle supervisé plus efficace est devenu possible, menant à l’essor des systèmes SCADA dans les années 1970, révolutionnant la gestion automatisée des processus industriels.

De nos jours, ces systèmes sont indispensables dans de nombreux secteurs industriels pour une conduite optimisée et efficace des opérations.

Mais qu’est-ce qu’un SCADA et quels sont ses champs d’application ? Cet article vous dévoile ce que vous devez savoir sur cette technologie clé.

SCADA signifie Supervisory Control And Data Acquisition, ou en français Système d’acquisition et de contrôle de données.

Un SCADA est donc principalement utilisé pour la supervision des process. Il s’agit d’un système d’informations qui remplit les fonctions suivantes :

> Le SCADA agit comme un lien entre la technologie opérationnelle et la technologie de l’information.

Toutes les organisations qui ont besoin de mettre sous contrôle un process. En particulier toutes les industries de process (chimie, distribution d’eau, d’énergie, …) mais pas seulement : un SCADA peut être développé pour un métier de service (par exemple, un centre de secours des pompiers). Bien entendu, même si les principes restent les mêmes, chaque organisation utilise un SCADA qui lui est propre.

Les systèmes SCADA se distinguent par leur flexibilité, allant de configurations simples pour des petites structures à des installations élaborées pour des complexes industriels de grande envergure.

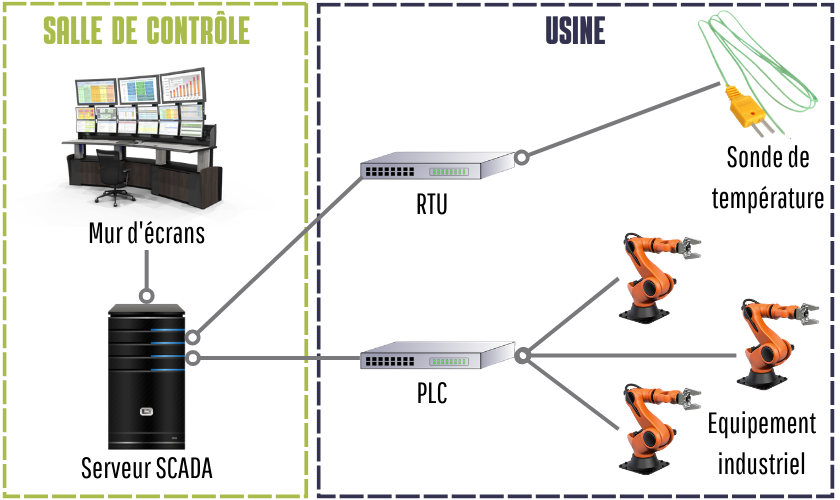

Un système SCADA typique se compose de plusieurs éléments clés travaillant en synergie pour assurer une surveillance et un contrôle efficaces des processus industriels :

L’IHM est le point d’interaction entre l’opérateur humain et le système SCADA. Il fournit une représentation visuelle des processus industriels, affichant des données en temps réel, des graphiques de tendances, des alarmes et des rapports. Les IHM sont conçues pour être intuitives et permettent aux opérateurs de surveiller facilement leur process et d’intervenir rapidement en cas d’incident.

Les RTU et les PLC sont des dispositifs déployés sur le terrain et dans des armoires électriques pour collecter des données de capteurs, d’instruments et d’autres dispositifs de contrôle. Les RTU sont souvent utilisées dans des environnements distants et difficiles, tandis que les PLC sont plus courants dans les environnements industriels. Ces appareils transforment les signaux analogiques des capteurs en données numériques et les transmettent au système central.

Le réseau de communication est vital pour transmettre les données collectées par les RTU/PLC vers le centre de contrôle SCADA. Ce réseau peut être basé sur diverses technologies telles que les lignes téléphoniques, la fibre optique, les câbles RJ45, les liaisons radio, les satellites, et même Internet. La fiabilité et la sécurité de ce réseau sont essentielles pour assurer une transmission de données ininterrompue et sécurisée.

Les serveurs SCADA hébergent le logiciel qui traite, analyse et stocke les données reçues des RTU/PLC. Ce logiciel est le cœur du système SCADA, permettant la surveillance en temps réel, le contrôle des processus, la génération de rapports et l’archivage des données historiques. Les logiciels SCADA modernes sont hautement personnalisables et peuvent intégrer des modules avancés comme l’intelligence artificielle et l’apprentissage automatique pour une analyse plus approfondie.

Les bases de données jouent un rôle crucial dans le stockage et la gestion des données historiques. Elles permettent aux utilisateurs de récupérer des données historiques pour l’analyse des tendances, l’optimisation des processus et la prise de décision stratégique.

La sécurité est une préoccupation majeure dans les systèmes SCADA en raison de leur importance critique. Les mesures de sécurité comprennent des pares-feux, des systèmes de détection d’intrusion, des protocoles de chiffrement et des stratégies de sauvegarde et de reprise après sinistre pour protéger le système contre les cyberattaques et les pannes.

Le SCADA n’est pas seulement un outil de surveillance et de contrôle, mais un pilier central de l’intelligence opérationnelle. Son évolution continue est synonyme d’opportunités croissantes pour une gestion industrielle plus intelligente et plus durable.

En règle générale, c’est l’IHM du SCADA qui est affiché sur la focale principale (mur d’images) de la salle de contrôle.

Avant sa mise en place, ce mur d’images devra donc être réfléchi en fonction des différents écrans du SCADA que l’on souhaite afficher : image générale, détails d’un sous-processus, …

Les systèmes SCADA sont devenus un élément central de l’Industrie 4.0, révolutionnant les processus industriels par leur capacité à intégrer, automatiser et optimiser les opérations. Ils jouent un rôle crucial dans la gestion de l’énergie, la maintenance prédictive et l’assurance de la sécurité. En salle de contrôle, ils se manifestent comme une interface intuitive, cruciale pour les opérateurs, symbolisant ainsi l’évolution vers une industrie plus intelligente et durable. Le SCADA, en définitive, n’est pas seulement un outil technologique, mais le cœur du processus décisionnel.

Copyright © 2026. MOTILDE. All rights reserved.