Industrie 5.0 markiert einen neuen Abschnitt in der industriellen Transformation. Im Gegensatz zu Industrie 4.0, die auf Automatisierung und intelligente Maschinen setzt, stellt dieser Ansatz den Menschen in den Mittelpunkt der Prozesse.

Der Begriff Industrie 5.0 entstand in Europa unter der Initiative der Europäischen Kommission und beschreibt eine neue Phase der industriellen Entwicklung, in der Menschen und Technologien eng zusammenarbeiten.

Es geht nicht darum, zur handwerklichen Produktion zurückzukehren, sondern die Rolle der Mitarbeitenden neu zu definieren und sie in den Mittelpunkt der Entscheidungsprozesse zu stellen.

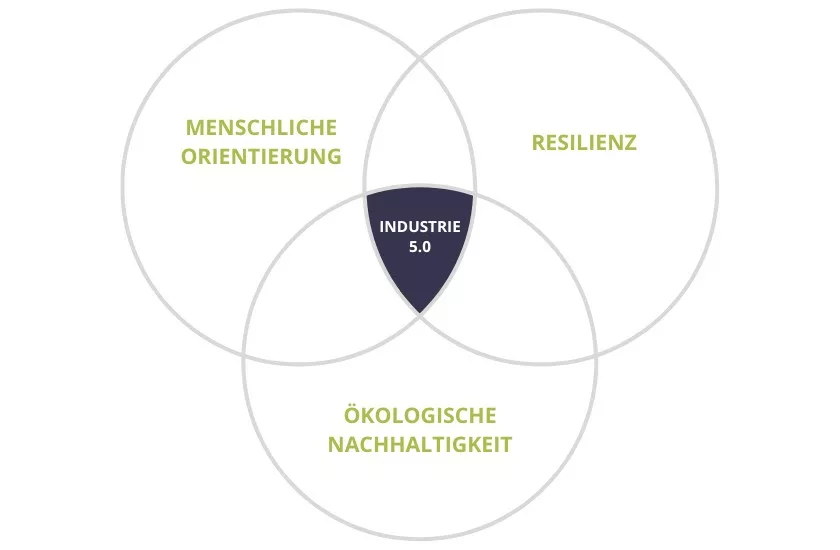

Dieser Ansatz basiert auf drei zentralen Säulen: menschliche Orientierung, ökologische Nachhaltigkeit und Resilienz.

Das zeigt sich zum Beispiel in KI-Systemen, die Produktionsfehler erkennen, die für das menschliche Auge unsichtbar sind. Der Mitarbeitende bleibt jedoch verantwortlich für die Analyse der Situation und die Entscheidung über das weitere Vorgehen.

Menschliche Orientierung bedeutet mehr als bloße Fehlererkennung. Teams werden aktiv in die Gestaltung und Optimierung von Systemen eingebunden. Industrielle Überwachungstools werden zu Partnern, nicht zu Kontrolleur:innen.

Dieser Ansatz wertschätzt das Fachwissen, die Intuition und die Erfahrung der Mitarbeitenden und steigert gleichzeitig die Qualität und Effizienz der industriellen Prozesse insgesamt.

Industrie 4.0 hat einen erheblichen Energieverbrauch. Ein Rechenzentrum verbraucht so viel Strom wie eine Stadt mit 50.000 Einwohnern. Mehr Sensoren, Netzwerke und Server für die Verarbeitung von Terabytes an Daten erhöhen automatisch den CO2-Fußabdruck. Heute berücksichtigen 67 % der Unternehmen Umweltaspekte in ihren Digitalisierungsprogrammen – ein echter Fortschritt.

Praktisch bedeutet das: energieeffizientere Prozesse, weniger Ausschuss durch höhere Qualität und eine längere Lebensdauer von Anlagen dank vorausschauender Wartung.

Resilienz reagiert auf jüngste Schocks wie Covid, Halbleitermangel und geopolitische Spannungen. Globalisierte Lieferketten haben sich als extrem verletzlich erwiesen. Industrie 5.0 setzt auf flexiblere und teilweise lokalisierte Produktion. Nicht aus Protektionismus, sondern aus Pragmatismus: Eine Fabrik, die schnell umstellen, Produkte innerhalb weniger Tage statt Wochen wechseln und ihre Lieferquellen durch additive Fertigung diversifizieren kann, wird zu einem strategischen Vorteil.

Der Einsatz von KI in der Industrie wächst rasant. 35 % der Unternehmen geben an, generative KI-Lösungen einzusetzen – ein Plus von 28 Prozentpunkten gegenüber dem Vorjahr. Dieser Fortschritt übertrifft frühere Technologiewellen deutlich.

Schwerpunkte sind Supply Chain (bessere Prognosen), Wartung (vorausschauend und fortgeschrittene Diagnose) und Qualität (Rückverfolgbarkeit).

Doch Vorsicht: Begeisterung allein reicht nicht. 22 % der Befragten sehen trotz KI-Einsatz keinen Leistungsgewinn. Das zeigt, wie schwer es ist, echten Mehrwert mit KI zu schaffen.

Das Problem liegt oft in der Vorgehensweise. Viele Unternehmen setzen KI ein, weil es modern ist, ohne den konkreten Anwendungsfall ernsthaft zu prüfen. Ein Produktionsleiter aus dem Maschinenbau berichtete: „Wir haben in ein KI-basiertes System zur Qualitätskontrolle investiert. Es funktioniert technisch, erzeugt aber so viele Fehlalarme, dass die Mitarbeitenden es abgeschaltet haben. 200.000 Euro umsonst, weil wir das Team nicht ausreichend in die Bedarfsdefinition eingebunden haben.“

Wenn KI richtig eingesetzt wird, sind die Ergebnisse beeindruckend. In der Luftfahrt erkennen KI-gestützte Bildverarbeitungssysteme kleinste Defekte an Verbundteilen, die mit bloßem Auge unsichtbar sind. Die Präzision ist hoch, aber der Mitarbeitende bleibt in der Schleife, um unsichere Fälle zu validieren und Parameter anzupassen. Die Zusammenarbeit von Mensch und Maschine erreicht eine Qualität, die allein nicht möglich wäre.

Algorithmen überwachen tausende Parameter wie Vibration, Temperatur und Strom, um Ausfälle vorherzusagen. Eine Industrie-Pumpe mit IoT-Sensoren und vorausschauendem Algorithmus kann ungeplante Stillstände erheblich reduzieren. Das steigert Produktivität und senkt Wartungskosten deutlich.

Generative KI findet zudem unerwartete Anwendungen: automatische Erstellung technischer Dokumentation, Unterstützung bei der Roboterprogrammierung, Optimierung von Bearbeitungswegen zur Reduzierung von Zykluszeiten und Werkzeugverschleiß sowie generatives Design von Bauteilen, bei dem Algorithmen optimierte Lösungen unter Berücksichtigung von Gewicht und Festigkeit vorschlagen.

Trotz Vorteile wirft Industrie 5.0 auch Fragen auf:

Industrie 5.0 ist weder eine Wunderrevolution noch reines Marketing. Sie korrigiert vielmehr die Fehlentwicklungen von Industrie 4.0: starre Systeme, Entmenschlichung der Arbeit, hoher Energieverbrauch und fragile Lieferketten.

Industrie 5.0 funktioniert, wenn sie von den Bedürfnissen vor Ort ausgeht, reale betriebliche Zwänge berücksichtigt und Mitarbeitende tatsächlich zu unterstützten Entscheidungsträger:innen macht. Weniger spektakulär als die Vorstellung einer vollständig autonomen Fabrik, dafür realistischer und nachhaltiger.

Tatsächlich entsteht Industrie 5.0 bereits schrittweise in Werkstätten, die einfach besser produzieren wollen, mit weniger Belastung, ihre Fachkräfte halten und sich schneller auf Störungen einstellen. Das Konzept gibt dieser Entwicklung einen Namen, erfunden haben sie findige Unternehmen längst, bevor Brüssel es theoretisch formulierte.

Industrie 4.0 fokussiert auf Prozessoptimierung, während Industrie 5.0 die Technologie zum Nutzen von Gesellschaft, Umwelt und Mitarbeitenden einsetzt.

Ziel ist es, Menschen zu ergänzen, nicht zu ersetzen.

– Eine engere Zusammenarbeit zwischen Mensch und Maschine wird angestrebt.

– Zwar werden einige repetitive Aufgaben automatisiert, aber neue Rollen entstehen, die Datenanalyse, Cyber-physische Systemverwaltung, Technologieethik und Mensch-Maschine-Kollaboration erfordern.

– Der Fokus liegt auf besseren Arbeitsbedingungen und der Entwicklung neuer Fähigkeiten (Upskilling und Reskilling).

Industrie 5.0 baut auf den Technologien von Industrie 4.0 auf und legt zusätzlichen Wert auf Interaktion:

– Kollaborative Roboter (Cobots): Arbeiten sicher neben Menschen ohne physische Barriere.

– Fortgeschrittene KI: Unterstützt nicht nur Optimierung, sondern auch menschliche Entscheidungen und Echtzeitanalyse komplexer Daten.

– Digitale Zwillinge: Virtuelle Abbilder physischer Assets, um nachhaltige oder resiliente Produktionsszenarien zu simulieren.

– Augmented und Virtual Reality: Für bessere Mensch-Maschine-Schnittstellen, immersive Schulungen und Unterstützung bei Wartung und Montage.

Industrie 5.0 ist kein einmaliges Ereignis, sondern ein laufender Entwicklungsprozess. Viele Unternehmen setzen die Prinzipien bereits aktiv um.

Copyright © 2026. MOTILDE. All rights reserved.